【导语】如今全球经济一体化趋势和市场竞争程度日益见长,现代物流的内涵和外延也不断扩充和拓展,物流配送也随之形成和发展,受到愈来愈多人的重视。其中,丸和运输机关(株)在物流中心的设计及运营服务是一大亮点,其还注重培养多能型作业人才,提高业务效率。

本刊繁体版杂志台湾《物流技术与战略》杂志(即下文本刊)来到与丸和运输机关总部建在一起的核心物流中心、吉川MK集中配送中心的现场,亲身感受该公司3PL(第三方物流)主导型业务模式“AZ-COM”的魅力。拍摄的图片1是MK吉川中心的TC2号楼,它全面成功地承担了大型药妆店非常重要的物流业务。图片1中是7月改建后的场景。

丸和运输机关从12年前开始为大型药妆店提供物流服务,目前已在全国五个地区建立了专用物流中心,提供从各中心的设计到运营的全方位物流服务。丸和整体业务中,大型药妆店的业务比率占到近4成,是丸和的大客户。

吉田朋春执行董事

八木 学科长

该公司执行董事吉田朋春先生引用“和佐见社长”的话:“本公司倡导的理念不是后方支援,而是前方支援”,这究竟有什么含意呢?具体说来“我们在客户准备拓展业务的地区建设物流中心,当客户有困难时,我们及时解决,并提供满足客户需求的物流服务,正是基于这种考虑,我们为药妆店及其它行业建立了多个物流中心,并扩充物流服务范围。”

AZ-COM业务不仅提供通常的商品配送服务,还负责店铺间的商品移动和退货物流,这是AZ-COM的一大亮点。过去,店铺将要退货给卖家的商品进行分类,耗时耗力。而现在,丸和在集中配送中心对各商店的退货商品进行厂家和批发商分类或废弃处理。这样,店铺就可以将原来退货所用的人力和时间用在维护商店营业和客户接待主业中。

吉川MK中心是由多个部分组成的复合物流中心,包括库存型DC2栋大楼及翻新过的流通型TC3号楼,同时兼具配送中心的功能。可处理日本东京、神奈川、千叶700家药妆店铺每天约150万件的货物,是丸和公司在日本服务于单独一家公司的最大物流网点。

2009年的春天,吉川MK中心2号楼为升级面向药妆店的服务,特别引进了新设备“TCII型”系统。这样,丸和就可以将各供应商的商品按商品群配送,并实现了从商品入库到出库、再到店铺配送的可追溯功能。丸和公司首先在地方配送中心率先实现了按商品群(商品类别)交货,这次规模最大的日本关东网点也实现这一功能。“我们通过物流服务,支援客户的经营和销售,并不断提供新的方案供客户选择,本次客户提出了按商品群交货的要求,我们经过反复论证,最终提供了最佳的解决方案。”负责运营管理的药妆物流事业部八木学科长说道,“关于DC部分,只须更改原来网点的系统即可实现按商品群交货的功能,而流通型TC部分为了实现10类商品群交货,导入了上述分拣设备,如此DC和TC的商品可以一起配送。”

新设备的引入实现商品群交货

交货准确率达到99.8%以上时,即无须验货。实现按商品群交货后,店铺进货后打开包装即可将商品按类别放入货架,从而简化了店铺的操作流程。因此,2008年4月开始,丸和运输机关(株)对DC系统进行了更新改造。2009年开始,进行旧的物流中心的迁移,并在面向药妆店的TC2号楼引进了新设备分拣设备,2009年4月试运行,7月正式运行。处理能力提高至原来的1.5倍。9种商品群包括医药品、保健食品、护理产品、美容产品、护肤品、化妆品、口腔相关产品、日杂产品、食品。最多的是医药品,约占30%,其次是化妆用品,约占20%。关于供应商,DC客户有10家,TC客户有50家。本次,在新建TC2号楼物流中心导入系统设备时,丸和按照AZ-COM的标准,完成了从理念设计到应用的全部工作。除丸和外,只有屈指可数的几家3PL公司具备这样的集成能力。“为达到目标,我们从规格上考虑如何才能让作业更加便捷,并委托专业设备厂商定制设备。”常温药妆事业开发本部的今野昭科长告诉本刊。

今野 昭科长

算用子 秀雄科长

由于该中心是流通型中心,产品进场并验货后,随即投入到传送带上,按店铺进行分类,立即出货,这是基本的操作流程。箱式产品直接粘贴好货签,小件产品开封验货后,用数字分拣系统(DAS)进行打包出货。这一流程需要很多道工序,且技术要求较高。负责现场运营的吉川共配中心算用子秀雄科长介绍到,每晚10点闭店后的订单数据会在第二天早上4点传递到配送中心。DC上午就开始进行分拣,TC11点开始对商品进行检验,并分类。从晚间到夜间是送货的时间。日本东京都内的店铺是夜间交货,郊外地区是白天交货,也可根据店铺的要求,限时派送,还可以事先通知店铺出货计划信息(ASN)。本中心利用配送回程的车辆,到各种供应商的仓库进行TC商品的集货。其集货的比率约占TC总量的8成,这与等待供应商交货相比,可以更早地进行货物调配和操作。从中可以看出丸和追求整体物流流程合理化的理念。TC2号楼方面,1层200坪+2层1200坪=1400坪(1坪=3.305785平方米)。平均每天10万件(最大14万件、最小7万件)的分拣能力,按350件/小时计算,分三班处理需要40~60名操作人员。

TC2型系统的投资额达到“数亿日元”。丸和的各部门采用独立核算的形式,利用流通量对应的比率计算出收益,员工人力费、成本折旧费等支出一目了然,可以很方便地进行核算管理。

进货缓冲线与产品初检

我们来看一下正式投入使用的TCII型系统的现场作业流程。

进货流水线

TC作业,从每天上午11点开始,进行一次批量处理。首先对到达1楼的TC商品进行检验,然后将商品放到进货传送流水线上。(1)

图1 工人们将商品放到进货传送带上的场景

然后,读取外箱ITF代码,在外包装箱上自动粘贴送货单(2)。每条流水线的处理能力是1000箱/小时、三条流水线可实现3000箱/小时的处理能力。

图2 读取条形码(中),用自动贴标机(右)粘贴货签

过去,箱式包装的TC商品都是由供应商粘贴店铺的货签,然后送到吉川MK集中配送中心,现在吉川MK集中配送中心考虑如果是按总量交货的话,可以不用事先粘贴货签。而是利用事先得到的各店铺订单数据,用电脑系统自动处理各店铺的出货数,并粘贴标签。这样,供应商可以节省人力,其也可以更快地处理配送业务。一方面缩短了交货时间,同时通过相互配合的方式还可以提高作业效率,降低成本。这种体制不仅适用于TC,同时还适用于DC。投入流水线的箱式货品在旁边的箱子分拣线按路线不同进行分拣。散货将通过传送带升到2层。

缓冲线

在1层分拣线之前设置了缓冲线(3)。这里主要放置2层处理不完的货品,或不同商品群的货品,原来需要人工操作的工序完全采用自动处理,尽管缓冲线的结构相对简单,但能够消除配送中心的瓶颈问题,因此它的作用非常重要。

图3 进货流水线内侧的缓冲线

产品初检

从1层随传送带到达2层,打开小件货品的包装,检查条形码,面向DAS作业区域进行所需商品总量的集货,然后放到周转箱里。为满足700家店铺、10大类商品群的配送需要,共设置了33个产品初检台(4、5)。

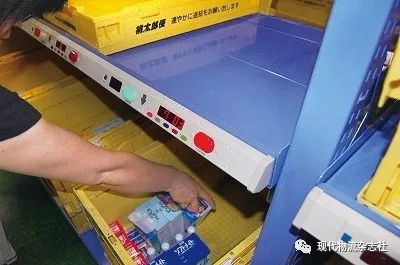

图4 产品初检和作业场景

图5

按区域分拣与DAS作业

自动分拣机与台车

产品初检过的周转箱或纸箱将用传送带送到地动分拣系统。通过16条滑道,快速到达16个DAS处理台前。引进分拣线后,TCII型系统在2006年7月正式启用。至此,手推台车搬运作业的效率得到提高,本来晚上7点~8点才能完成的作业,在5点~6点即可完成,并且可以派现场工作人员到DC层提供协助。(6)

图6 各区域的自动分拣机

分拣后的商品在滑槽里被装运到作业台车(7、8)。该台车是丸和在几年前自己开发的独家产品。它不像普通笼车那样体积庞大,而是采用可在DAS通道上互相穿行的紧凑型结构,选用女性也可以轻松操作的橡胶脚轮,根据需求横板可以取下且高度和角度都可以调节。

图7 独创作业台车;右端为DAS设置画面

图8

DAS(数字式商品播种式拣选系统)

为700家店提供10类商品群和各店铺拣选拣服务DAS系统由16部分组成。每个区域分拣口为104,最大可同时向1664分拣口同时分拣(9~11)。它可根据货品量和人员数改变使用的区域,使用比较灵活。经过产品初检,如果在DAS拣选的商品有剩余或数量不足时,表示出错,相当于进行了第2次验收。为了提高生产效率,每个区域1次可以根据亮灯的颜色不同5人同时作业,指示灯显示与操作同步。该系统可通过对步行、作业速度、距离等参数进行精密计算。

图9 DAS和播种式作业的场景

图10

图11

从打包到出货

打包与SCM标签的打印

DAS作业中,拣选作业结束的折叠箱被送到传送带上,由每个区域的打印机打印SCM标签,粘贴到箱体上,封上盖,再放到传送带上(12)。

图12 SCM标签打印与包装箱的搬出

传送带与1层相连,按店铺和商品群别分拣,然后再由作业人员从传送带搬运到台车上(13)。台车在1层的出货区域,按配送方向和店铺临时存放。面向药妆700家店铺的配送量都集中在这里非常壮观。(14)

图13 分拣后的货品装运到台车上

图14 出货准备完毕的台车

关于运营管理的窍门

由于采用了DAS进行第2次验货的方式,以上按店铺、按商品群类别分拣作业的精度基本上可以做到无误差,实现100%,并且如出现问题系统会自动立即发出警报,并能马上恢复正常作业,从而保证作业的精度。

作业人员可根据每天变化的货物量进行控制,执行产品初检、DAS、打包、进货和循环作业。公司还培养了多能型作业人才,从而提高了作业人员对各作业流程的适应性。

作业结果通过每个人的生产效率,并体现在时给工资上。管理人员根据每天出现的问题,对作业人员进行指导,不断提高整体的生产效率。无论是事务所,还是处理现场都可以看到TC或DC的作业进程情况,如完成作业的程度,还需要多少时间结束作业等,每人每小时的生产效率完全可以计算。提到今后的计划时,八木科长说道:“货品到达客户的店铺后,如何尽早上架、如何减少库存,是我们要集中解决的问题。我还打算采用多楼层交货的形式,进一步提高作业效率。目前,经济情况不是很好,但这也给零售业和批发业重新考虑降低物流成本提供了一个机会。我们是专业的物流企业,应为客户提供提高收益的方案,对我们物流企业而言,经济的不景气也许正是拓展业务的绝佳时机。”

其他文章链接:

【专栏】物贯西北 有条不紊——访宁夏新华百货现代物流有限公司物流总经理 赵军龙

时间:下半年

时间:下半年

地点:上海

地点:上海