北自所(北京)科技发展股份有限公司(全文简称:北自科技)在某医药智慧配送中心项目中采用新型箱式存储和拣选方案,实现医药流通存储密度提升、作业效率优化与成本效益控制的同步突破。

随着数字化技术与供应链变革的双轮驱动,医药行业物流自动化正加速向全流程智能化迭代。从货物入库上架到成品集货,各个环节都呈现出多元化技术路径,其中拆零拣选环节的技术方案呈现多样化,面对订单的复杂性和多样性,如何在控制成本的前提下,提高拣选系统的效率,降低人工作业强度成为拣选系统设计的重要考量因素之一。

北自科技在某医药智慧配送中心项目上,采用行业新型的拆零解决方案,在传统拣选模式的基础上采用轻量化的箱式立体库,配合智能播种墙的创新化设计,以较低成本实现储量、效率的提升,同时考虑人机工学设计减少人工干预,形成了具备行业特色的解决方案。

PART.01医药流通革新:智慧配送中心与自动化物流实践

近年来,中国医药流通行业呈现“高监管、高成本、高复杂性”的典型特征。根据中国医药商业协会数据,2024年中国药品流通市场规模达3.5万亿元人民币,但1~3季度行业平均毛利率仅为8.69%,受到集采扩面的影响,医药流通行业毛利率依然延续下行趋势,成本管控压力持续加剧。同时,根据国家药监局最新发布的《药品现代物流规范化建设的指导意见》,“企业应当配备可以实现与药品入库、验收、传送、分拣、上架、出库、复核、集货等现代物流作业需求相匹配的设施、设备,确保药品物流作业流畅连贯,降低混淆和差错风险”。

在此政策背景下,某知名医药批发企业由于业务发展的要求,需在华东区域建设一个医药智慧配送中心满足区域未来十年业务发展需求,支撑70亿元人民币的年销售目标。北自科技在2024年为该企业设计智慧物流配送中心,采用行业新型的医药流通领域智能化解决方案。

PART.02北自科技打造全流程自动化医药仓储系统

系统概况

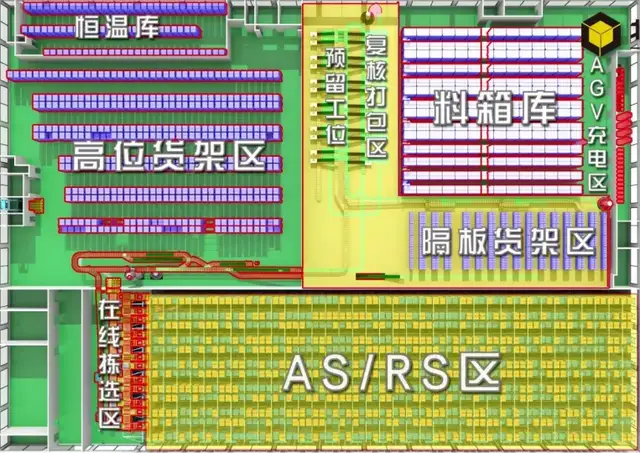

该新建医药智慧配送中心建筑采用立体库+四层楼库的形式,总建筑面积约2.9万㎡,其中立体库建筑面积3,000㎡,楼库面积2.6万㎡。北自科技负责建设的智能仓储系统主要包含10,000余个托盘货位的AS/RS立体仓库、19,000余个箱式货位的料箱立体库、机械臂视觉自动拆垛系统、托盘输送系统、件箱输送分拣系统、WCS监控调度系统等,各个子系统共同组成强大的自动化仓储系统,实现药品、器械等货物从收货、上架、自动补货、拆零分拣、打包复核到出库分拣集货的全流程贯通。

项目介绍

该医药智慧物流配送中心主要采用托盘、件箱两种货物单元的方案存储,作业流程按类型可以分为入库流程、出库流程、补货流程,根据输送货物单元的不同,入库可细分为整托入库流程、零箱入库流程,出库可细分为整托出库流程、整箱出库流程、拆零拣选出库流程,补货流程可细分为整托补货流程、整件补货流程。

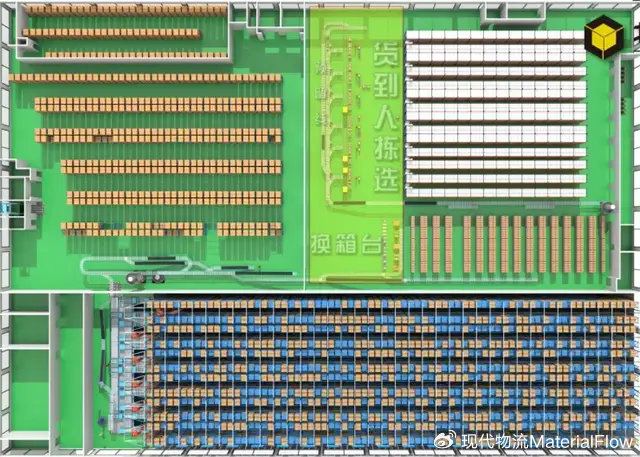

▲ 二层夹层下层布局图

整托入库的货物存储至AS/RS立体库或平库区域,零箱入库的药品可存储至隔板货架区或换箱存储至料箱立体库系统。出库时,整托货物直接从AS/RS立体库出库;整箱出库的药品在二层或三层通过机器人在线拆垛或人工离线拆垛后,通过箱式线输送至一层按照不同路线、客户分拣集货;拆零拣选出库的药品在二层以及二层夹层进行拣选、复核打包,空订单箱从复核打包区通过任务发起后,经过货到人播种墙、隔板货架区域完成接力拣选后输送至二层夹层进行复核打包,打包后通过螺旋提升机垂直输送至一层进行分拣集货。补货时,二层、三层地堆区的整托盘货物可通过库前托盘输送系统与立体库内货物进行补货,整件补货的货物则由机器人在线拣选或者人工离线拣选产生,补货至隔板货架区或者料箱立体库。

▲ 二层夹层上层布局图

软件层面,北自科技WCS系统集成能力强大,与客户WMS系统可兼容黑盒、白盒、灰盒等多种对接模式,对自动化设备的运行数据采集以及监视控制,实现货物的自动存储及发送实现对入出立体库的物流进行动态管理与调度,及时、准确完成产品入出库,同时对物流信息实现与物流的同步管理。硬件、软件的融合使得本项目能够顺利落地、助力医药企业能够快速响应客户需求。

PART.03“货到人”拣选与箱式存储实现效率成本双突破

货到人拣选模式

项目在货到人拣选形式采用播种形式,北自科技定制料箱接驳车系统配合定制智能播种墙,支持每个拣选工作站最多同时处理18个订单。料箱接驳车采用轻型料箱堆垛机形式,可实现订单空料箱的自动分配上播种墙和订单拣选后满料箱的自动下播种墙,单机作业效率≥120箱/小时,系统稳定且易维护,不同拣选工作站可支持同轨道多车运行,可相互应急故障备用,保证系统可靠性。货到人拣选工作站整体遵循人体工学,智能播种墙结构采用三层错位设计,方便人员拣选操作放置产品。

▲ 流程划分图

▲ 项目总体模型

此外,第三层因高度较高,往往不便于人员操作,因此在设计第三层料箱支撑机构处设计气缸顶升,可实现料箱自动向前倾斜角度,方便人员对顶层料箱进行操作。拣选完毕后通过电子标签按钮反馈拣选任务完成,气缸可自动下降,再配合料箱接驳车系统自动取货下墙后送至复核打包区进行打包发货,实现拣选过程订单箱进出全流程智能化。

箱式存储系统

在料箱立体库解决方案上,采用行业新型箱式存储解决方案,使用轻量化的有轨式料箱存储机器人进行货物垂直方向的上下架搬运作业,结合minikiva小型AGV进行货物在地面上的搬运作业组成“大小车系统”。其中,料箱存储机器人采用伺服控制,配合定制行走轮与专用轨道,可实现3~4m/s的高速运行,在巷道内进行穿梭取放货物。项目中对货架进行定制设计,在货架一层均设计料箱接驳放置位,作为minikiva小型AGV与料箱存储机器人的对接暂存位,实现料箱上下架时就近放置。

▲ 货到人拣选场景示意图

▲ 料箱接驳车模型示意图

同时,minikiva小型AGV发挥自身车身小,地面搬运速度快等优势可实现货架存储区与货到人拣选区之间高效的往复搬运作业,其在货架区内行驶通道设置在货架下面,与料箱存储机器人通道区分开,避免系统物流路径交叉与干涉。项目配置10套料箱存储机器人与40台minikiva小型AGV,可实现800箱/小时高速出入库吞吐能力。

▲ 播种墙模型示意图

系统料箱存储机器人在效率上比传统料箱AGV负责上下架形式在单机效率提升1.5倍以上,在面积使用率及库容上约提升10%~20%,因此在高流量需求情况下造价成本比传统AGV更有优势。该设备还广泛适用于鞋服、零售、图书、电商等行业料箱存储和拆零拣选场景。

▲ 箱式存储系统场景图

PART.04赋能智慧物流系统升级

北自科技作为智能物流系统集成领域的领军企业,专注于智能仓储系统,依托“创新驱动、交付美好”的核心理念,深耕全链条技术创新。此次项目通过新型料箱存储系统以及货到人拆零拣选形式,配合软件智能算法,为行业智能化转型提供强劲技术引擎。医药流通行业正朝着智能化、柔性化与合规化深度融合的方向发展,依托物联网、机器人、AI视觉识别、数字孪生等技术,构建未来智能仓储物流中心。

END

《现代物流》| 文章精选 135期

引领产业发展,成为世界级专业供应链物流媒体

本文版权归中国《现代物流》杂志所有,欢迎文末分享、点赞、在看!转载请联系后台。

时间:2025年11月5-8日

时间:2025年11月5-8日

地点:深圳国际会展中心(宝安新馆)

地点:深圳国际会展中心(宝安新馆)